Entro il 2030, 175.000 unità di veicoli elettrici intelligenti e connessi usciranno ogni anno dalla linea di produzione del Togg Technology Campus a Gemlik, nella Turchia occidentale. Il progetto chiavi in mano relativo all’impianto di verniciatura è stato aggiudicato a Dürr nel 2020 e un secondo ordine per il sistema di montaggio finale è seguito nel 2021. Congiuntamente, questi due progetti hanno coperto tutta l'ingegneria dell'impianto, la tecnologia di applicazione e fissaggio, comprese le stazioni di avvitamento completamente automatiche e le attrezzature di ispezione. “I sistemi di pretrattamento e di verniciatura elettroforetica catodica sono già dimensionati per la fase finale di espansione, mentre i piani prevedono il raddoppiamento di tutte le altre unità di potenza incluse nel layout. Di conseguenza Togg è in grado di reagire rapidamente qualora i requisiti di capacità aumentino, ad esempio aggiungendo un secondo forno o un'intera linea", spiega Bruno Welsch, CEO e Presidente della divisione Paint and Final Assembly di Dürr Systems AG. La produzione è iniziata soltanto di recente.

Riduzione dei consumi di acqua, elettricità e calore

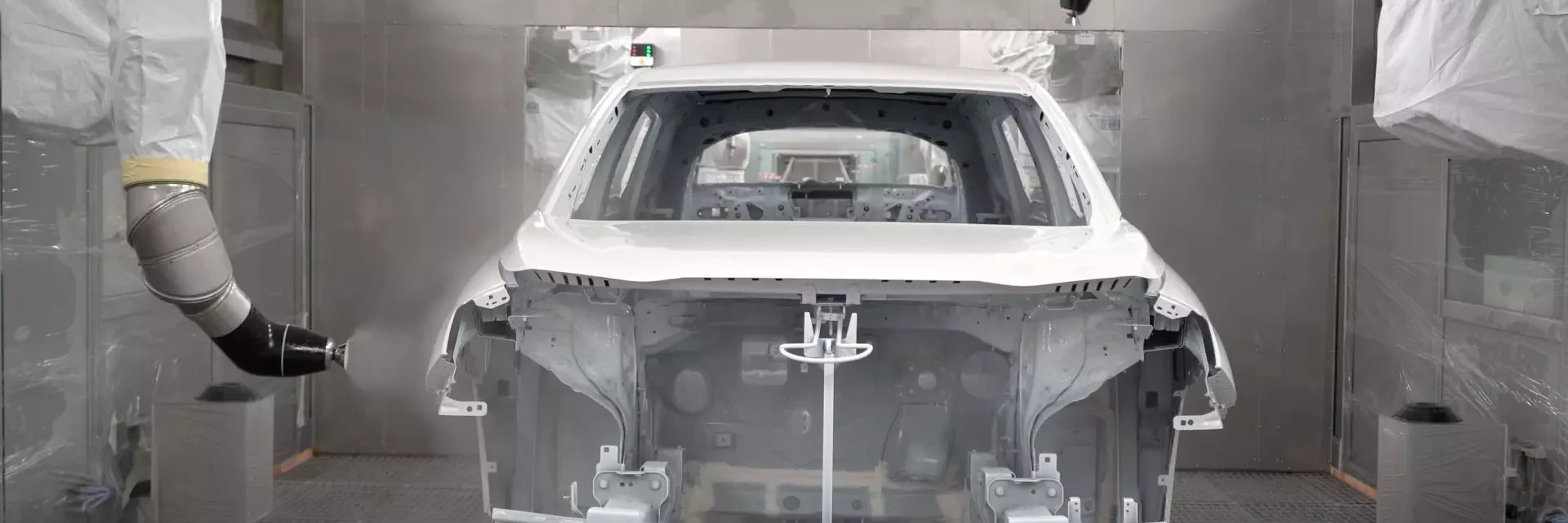

Inizialmente Togg ha optato per un processo di verniciatura snello per ridurre al minimo il fabbisogno energetico. La base e il rivestimento trasparente della verniciatura di finitura interna ed esterna sono applicati in un'unica linea di finitura superficiale con applicazione integrata del primer, eliminando una fase di essiccazione. Le vernici a base di solventi contengono dal 30% al 35% di contenuto solido in più rispetto alle vernici standard, per ottenere gli spessori richiesti con portate inferiori. Il sistema di separazione a secco EcoDryScrubber concentra i solventi rilasciati nell'aria di scarico in modo completamente automatico e separa l'overspray, consentendo così risparmi di risorse in molti modi. Il sistema non richiede praticamente l'uso di acqua e necessita di pochissima energia per il condizionamento, che di solito è uno dei processi a più alto consumo energetico nella verniciatura. Il ricircolo dell'aria della cabina di spruzzatura, che può raggiungere il 95%, consente di ridurre il consumo di calore e di elettricità rispettivamente dell'80% e del 50%. Tale riduzione si ripaga anche dal punto di vista economico, con un consumo energetico ridotto fino al 60%. Togg va ben oltre i requisiti di legge adottando un'ulteriore misura di protezione dell'ambiente. Oxi.X, un ossidatore termico rigenerativo (RTO) che può funzionare in modo autotermico, ossia senza alimentazione di energia primaria per il bruciatore, smaltisce l'aria di scarico della cabina.

Tecnologia all'avanguardia per un'elevata brillantezza dei colori

Togg insiste su standard elevati non soltanto in termini di rispetto dell'ambiente, ma anche per la qualità della verniciatura. I robot Dürr di nuova generazione che applicano la vernice, tra cui il robot a sette assi EcoRP E043i, è sufficientemente mobile da poter verniciare le porte dall'interno e i portelloni posteriori aperti. Una caratteristica tecnica unica è rappresentata dagli atomizzatori EcoBell 3 dotati di due ugelli principali, che applicano vernici trasparenti colorate per superfici particolarmente lucide. Il secondo ugello principale elimina i lunghi cicli di risciacquo precedentemente necessari, riducendo il consumo di detergenti e garantendo il più rapido cambio di colore entro il tempo di ciclo richiesto.

Un nuovo modo di vedere il montaggio finale

Togg beneficia del NEXT.assembly nell'area di montaggio finale. Mentre in precedenza l'attenzione era rivolta ai singoli componenti, ora il sistema di montaggio finale è considerato un'unità completa al fine di rendere il montaggio del veicolo il più efficiente possibile. NEXT.assembly raggruppa tutto il portafoglio di tecnologie e consulenze di Dürr per la massima efficienza nel processo di montaggio dei veicoli. Il risultato è la gamma di prodotti per il montaggio finale più completa mai esistita sul mercato. È disponibile come soluzione completa o in singole parti modulari. “Togg è la prima casa automobilistica a scegliere una soluzione completa dalla nostra offerta di montaggio finale. Abbiamo sviluppato una soluzione altamente personalizzata e attenta all'uso delle risorse, che si traduce in un'elevata sinergia ed efficienza a tutti i livelli lungo l'intera linea, con processi coordinati con precisione", riferisce Andreas Hohmann, Vicepresidente Consulting & NEXT.assembly.

Tecnologia di convogliamento moderna per porte e scocche

I trasportatori aerei di Dürr garantiscono processi efficienti. Un totale di 57 trasportatori aerei leggeri trasportano le porte dei veicoli a una linea separata di premontaggio delle porte. Altri 50 trasportatori aerei pesanti sono previsti per il trasporto delle scocche. Con il potenziale per una futura digitalizzazione, sarà possibile un'integrazione successiva dei processi o degli strumenti di analisi della manutenzione.

Incollaggio di elementi vetrati incluso nella tracciabilità di linea

Un modo per risparmiare materiale in fase di premontaggio è attraverso il dosaggio preciso grazie al sistema EcoShot Meter, che è adatto a quasi tutti i materiali spessi da sigillare e incollare. L'unità di dosaggio, adatta per applicazioni 1K e 2K, può applicare anche adesivi PU per l'incollaggio di elementi vetrati. Alla Togg queste apparecchiature vengono utilizzate per l'incollaggio completamente automatico di parabrezza, lunotti e tettucci panoramici in vetro. Il processo automatizzato avviene mentre la carrozzeria viene trasportata (tracciamento di linea), rendendolo molto più efficiente rispetto al precedente processo "stop-and-go" nel contesto del quale il trasportatore del veicolo doveva essere fermato per l'installazione.

Processo di fissaggio flessibile grazie all'automazione

Togg è attrezzata in modo ideale per il processo di fissaggio specifico per i veicoli elettrici con una linea suddivisa in sette stazioni individuali, tra cui la stazione di avvitamento completamente automatica x-bolt con sei mandrini individuali, i quali fissano automaticamente il modulo dell'asse anteriore, la batteria e il modulo dell'asse posteriore con un totale di 30 punti di avvitamento. Una stazione di avvitamento manuale a valle fissa altri 14 punti di avvitamento, che potranno essere facilmente automatizzati in futuro.

Riempimento di nuova generazione

Il ProLine Cube garantisce un riempimento più rapido e di qualità più elevata per tutti i supporti. Trattandosi del cuore tecnologico del sistema di riempimento, la quarta generazione di adattatori Somac, l'ergonomico adattatore G4 Blue, stabilisce la qualità del riempimento e il tempo di processo.

Misure esatte della geometria dell'asse in 3D

I veicoli a batteria vengono ispezionati e allineati in due sistemi completi di fine linea dai banchi per l'allineamento delle ruote x-wheel, tra gli altri. Sono dotati di nuovi sensori x-3Dsurface. Tali sensori forniscono misurazioni 3D delle geometrie degli assi e allineano queste ultime con un livello di precisione e affidabilità estremamente elevato. I banchi per l'allineamento delle ruote sono abbinati ai sistemi di misurazione e regolazione dei fari x-light nonché ai complicati sistemi di calibrazione ADAS x-DASalign, che vengono utilizzati per la calibrazione di SVC (Surround View Camera), FLC (Forward Looking Camera), e FLR (Forward Looking Radar). I banchi di prova di rollio/frenata/ABS x-road per i test dinamici di rollio, frenata e ABS completano il sistema di fine linea.

“In qualità di fornitore principale, lavoriamo a stretto contatto con Togg per soddisfare gli elevati requisiti ambientali e di qualità", afferma Bruno Welsch. L'offerta di servizi è completata dal team Dürr con sede in Turchia, che in futuro si occuperà dell'assistenza continua per il sistema.