I prezzi elevati dell'energia, l'incertezza in merito alle forniture di gas e gli obiettivi climatici, che richiedono una produzione a zero emissioni, rappresentano una sfida significativa per gli operatori del settore. Dürr sta affrontando queste sfide con EcoQPower, una soluzione nuova per ottimizzare il consumo energetico del processo di verniciatura indipendentemente dalle condizioni di produzione. EcoQPower si basa su un'analisi completa dei requisiti individuali di riscaldamento e raffreddamento degli impianti. Collegando in modo intelligente tutti i componenti, la loro efficienza aumenta in modo sostanziale e pressoché nessuna energia rimane inutilizzata. “EcoQPower è una pietra miliare dell'efficienza energetica. Anche in sedi climaticamente ideali per il funzionamento dell’impianto produttivo, stiamo ottenendo risparmi energetici a due cifre percentuali. Ciò equivale alla quantità di energia necessaria per verniciare da 13.000 a 20.000 automobili”, spiega Dietmar Wieland, Senior Manager R&D di Dürr.

Riflettori puntati sull'approvvigionamento energetico dell'intero impianto di verniciatura

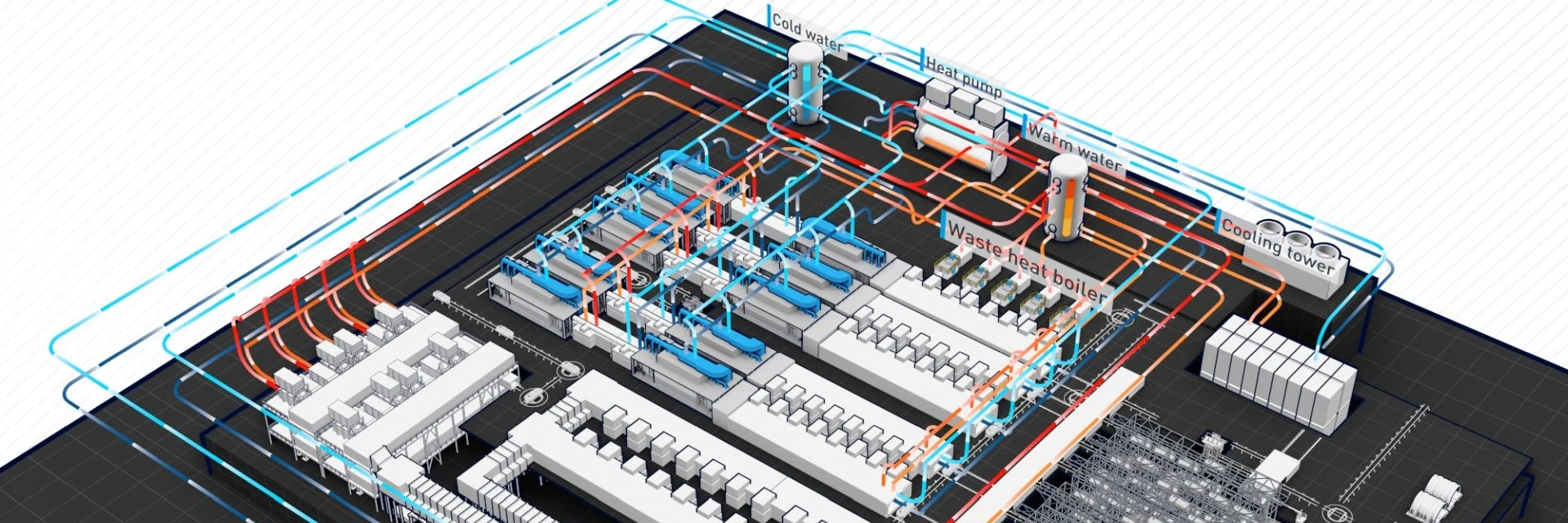

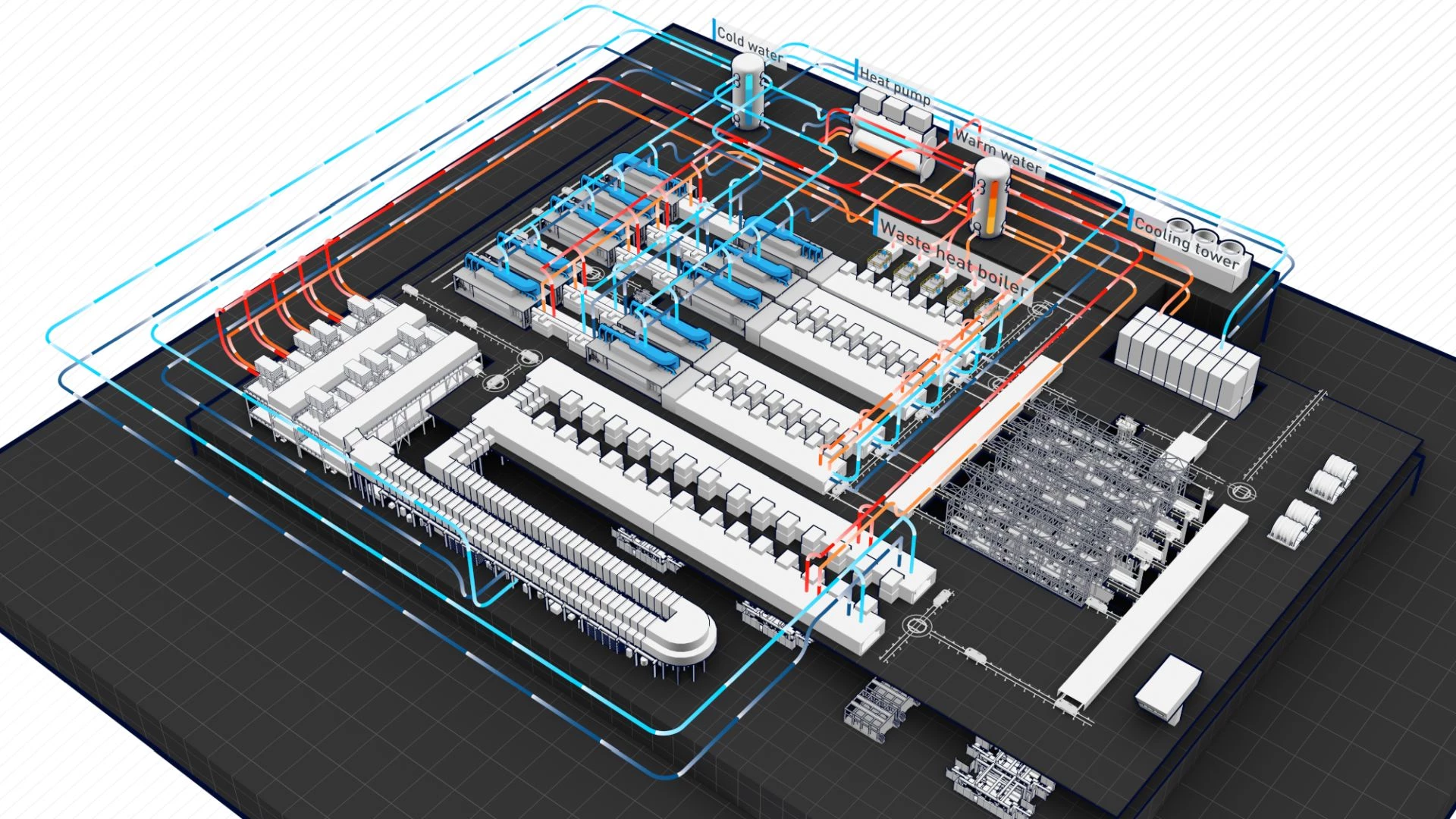

Nel percorso verso la verniciatura sostenibile sono state apportate numerose modifiche personalizzate, dai prodotti e dalle configurazioni fino alla digitalizzazione, per continuare ad aumentare l'efficienza energetica, tra le altre cose, delle cabine di verniciatura, dei forni e dei concetti di ventilazione. Invece di continuare a ottimizzare i singoli elementi, EcoQPower considera l’impianto di verniciatura nel suo complesso, compreso l'apporto energetico dell'operatore. Per ottenere il massimo da tutte le fonti energetiche disponibili, i flussi di energia per l'alimentazione di tutte le fasi del processo di verniciatura sono collegati in rete.

Rete intelligente per i flussi di energia

Il collegamento in rete costituisce il fattore decisivo e richiede un elevato livello di competenze. È paragonabile al sistema nervoso umano, attraverso il quale il corpo assorbe informazioni e controlla un'ampia serie di meccanismi. In senso figurato, le reti dell’impianto di verniciatura costituiscono il “sistema nervoso”, che reindirizza i flussi di riscaldamento e raffreddamento da un'area di processo all'altra. Che cosa significa ciò? Significa che anziché fornire energia a ciascuna area di processo (ad esempio, cabina di verniciatura, forno o zona di pretrattamento) individualmente, con conseguente spreco di energia nel corso del processo, ogni area di processo riceve soltanto l'esatta quantità di energia di cui necessita.

Individuare e utilizzare le fonti di calore di scarto

Quando si elettrificano i processi, il livello di temperatura a cui il calore deve essere fornito è importante per l'integrazione delle pompe di calore. Finora esisteva un unico livello per tutti i processi, che era impostato, ad esempio, in base alla temperatura intermedia del forno di 80°C. Tuttavia, l'acqua ad alta temperatura per il riscaldamento viene utilizzata anche per far funzionare i sistemi di ventilazione che riscaldano l'aria dell'ambiente a circa soli 21°C. Questo è esattamente il caso in cui EcoQPower entra in gioco. Ogni processo riceve non soltanto la giusta quantità di energia, ma anche il livello di temperatura necessario, consentendo di sfruttare fonti di calore di scarto precedentemente inutilizzate. A tal fine, Dürr ha sviluppato un software che stabilisce le esigenze di riscaldamento e raffreddamento sotto forma di un profilo di sorgenti/assorbimenti. Tale profilo considera anche le condizioni climatiche del sito e i dati generali del contesto, quali le capacità di produzione, i tipi di veicoli e le fonti energetiche disponibili che possono essere integrate, quali l'energia geotermica o solare termica. Poiché ogni processo ha esigenze diverse, ad esempio per quanto concerne il livello di temperatura del caldo e del freddo, Dürr raggruppa i vari livelli per combinarli in modo economico. Riconoscere quali fonti di calore di scarto possono essere utilizzate e per quale fine consente di sfruttare le sinergie derivanti dai processi e di selezionare e dimensionare esattamente i componenti hardware adatti alla finalità prevista, che si tratti di pompe di calore, serbatoi di acqua calda e fredda o torri di raffreddamento.

Tenere sotto controllo i costi di esercizio

EcoQPower adotta inoltre un approccio diverso all'approvvigionamento energetico, che finora era organizzato a livello centrale per gli stabilimenti automobilistici. Per ottenere soluzioni energetiche ottimali, il freddo e il caldo vengono generati in modo decentralizzato all'interno del reparto di verniciatura utilizzando l'elettricità, recuperata nuovamente in loco e distribuita ai componenti tramite una rete intelligente. "EcoQPower migliora l'efficienza energetica di ogni nuovo impianto, per lo più in combinazione con prodotti specifici per il risparmio energetico, come il nostro forno elettrico EcoInCure e l'impianto elettrico per la depurazione dell'aria di scarico Oxi.X RV. Li stiamo utilizzando nel nostro primo progetto con EcoQPower in un nuovo impianto di verniciatura completamente elettrificato per una casa automobilistica tedesca. Così facendo, riduciamo al minimo il consumo energetico in modo così significativo da compensare la maggior parte dei costi aggiuntivi derivanti dal passaggio a questa fonte di energia più costosa, l'elettricità", spiega Dietmar Wieland. Quando un impianto di verniciatura viene elettrificato secondo il concetto di EcoQPower, la sua elevata efficienza energetica consente non soltanto di rendersi indipendenti dal gas e di tenere sotto controllo i costi di esercizio, ma anche di operare in modo del tutto neutrale dal punto di vista delle emissioni di carbonio, utilizzando elettricità verde.