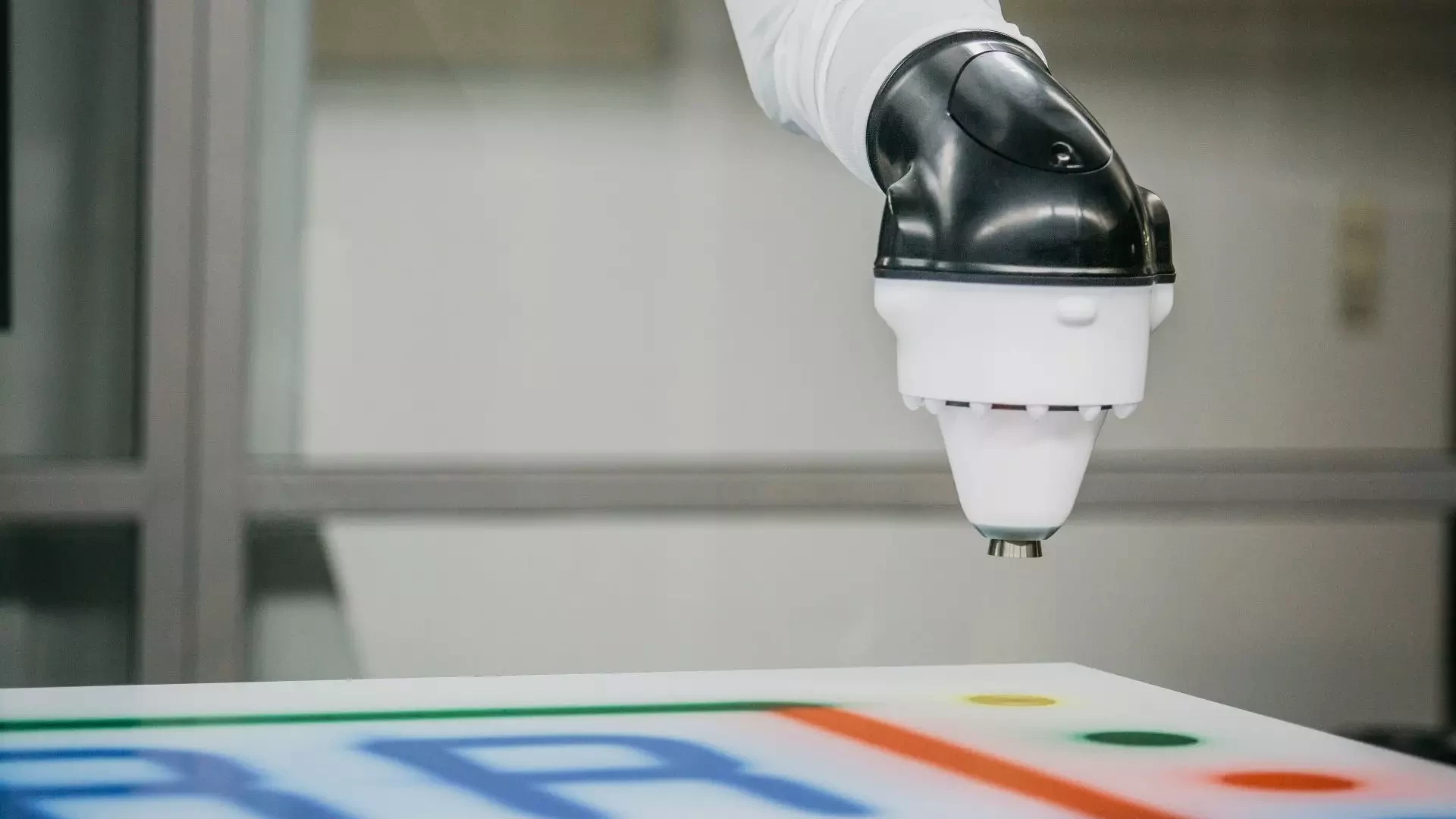

Una maggiore efficienza di applicazione della vernice riduce il consumo di materiali, risorse ed energia per un processo produttivo più sostenibile. Con l'ultima generazione di polverizzatori rotativi EcoBell4 Pro Hu con carica diretta ed EcoBell4 Pro Ux con carica esterna, Dürr sta raggiungendo nuovi traguardi. Per l'applicazione del trasparente, il polverizzatore rotativo ad alta velocità Dürr raggiunge un'efficienza di trasferimento compresa tra il 95% e il 98%, in conformità con la norma DIN EN 13966-1.

La velocità e la distanza di spruzzatura sono parametri di processo che ottimizzano l'efficienza di applicazione della vernice da parte del polverizzatore rotativo: entrambe sono ora significativamente ridotte in modo da aumentare l'impatto dell'alta tensione, pur mantenendo una portata elevata di vernice. L'aria di guida viene ridotta al minimo ed il controllo dell'alta tensione viene accuratamente regolato. Dürr sta attualmente testando l'implementazione di questo processo in un impianto di verniciatura vero e proprio del settore automobilistico in collaborazione con OEM interessati. Anche gli impianti esistenti hanno il potenziale per essere equipaggiati con questa nuova generazione di polverizzatore rotativo ad alta velocità.

In che modo le misure adottate incidono sul processo:

Riducendo il volume dell'aria di guida ad un intervallo compreso tra 90 e 200 nl/min. si ottiene un cono di spruzzatura più delicato. Insieme alla riduzione della velocità della tazza si riduce il consumo energetico. Contemporaneamente, una quantità maggiore di vernice raggiunge la scocca quando la distanza di spruzzatura viene ridotta a circa 100 millimetri. Due fattori contribuiscono a questo effetto: innanzitutto, un programma di spruzzatura meno dispersivo ed, in secondo luogo, un campo elettrostatico potenziato tra la tazza e la superficie della scocca, una circostanza questa che ottimizza l'utilizzo della forza elettrostatica attraverso una tensione costante.

Di conseguenza, la vernice polverizzata raggiunge più efficacemente la scocca anziché disperdersi nell'aria della cabina. È possibile ottenere una velocità in uscita della vernice fino a 400 millilitri al minuto per conseguire gli spessori richiesti entro il tempo di ciclo previsto. Di conseguenza, l’EcoBell4 Pro Hu con carica diretta raggiunge un'efficienza del 98%, per le applicazioni con rivestimento trasparente.

L'utilizzo dei polverizzatori rotativi EcoBell4 Pro E con carica esterna per la verniciatura delle parti esterne genera un notevole aumento di efficienza per l'applicazione della mano di fondo, incrementandola dal 75 al 78% rispetto al modello precedente EcoBell3. Il polverizzatore rotativo EcoBell4 Pro Ci per la verniciatura delle parti interne continua a raggiungere un'efficienza elevata ed impareggiabile, fino al 70%. Promuovendo le collaborazioni con gli OEM ed i fornitori di vernici presso il Centro Tecnologico Dürr, emergono ulteriori opportunità per migliorare l'efficienza e la qualità dell'applicazione di vernici.

Rapidi cambi di colore riducono il consumo di vernice e degli agenti di lavaggio

Oltre ai progressi nel processo di verniciatura, le innovazioni tecniche nel design portano la generazione di polverizzatori rotativi ad alta velocità EcoBell4 ad un nuovo livello qualitativo. Questa nuova generazione migliora la flessibilità e l'efficienza per un processo di verniciatura più sostenibile. L’EcoBell4 consente cambi di colore più rapidi rispetto a qualsiasi altro polverizzatore rotativo ad alta velocità presente sul mercato. Ciò è dovuto al fatto che la tecnologia brevettata a 4 aghi principali non consente soltanto di risparmiare tempo, ma riduce anche il consumo di vernice e degli agenti di lavaggio, nonché le emissioni di composti organici volatili (VOC).

Ecco come funziona il principio: tre dei quattro aghi sono riservati esclusivamente ai colori utilizzati più di frequente. Tutti gli altri colori passano attraverso il quarto ago. I dati rilevati in condizioni reali del settore automobilistico dimostrano che oltre il 50% delle scocche è verniciato con i tre colori utilizzati più di frequente.

La tecnologia sfrutta questo fatto e fornisce i tre colori in modo permanente attraverso gli aghi principali, che si trovano direttamente dietro la tazza del polverizzatore. Quando è previsto un cambio di colore, il sistema può passare ad un altro ago nell'arco di 4 secondi, senza bisogno di risciacquare e pulire il canale. In questo modo si riducono tanto la perdita di vernice quanto il consumo degli agenti di lavaggio associati ai cambi di colore. Qualora sia necessario applicare un colore usato meno frequentemente, questo si può alimentare facilmente tramite il quarto canale, mentre uno degli altri tre aghi continua ad applicare il colore principale. Ciò significa che ogni colore è disponibile per la scocca successiva in tempi molto brevi.

Ulteriori risparmi con il nuovo concetto di cabina di verniciatura

Rispetto al modello precedente EcoBell3 (1C), il consumo di vernice e degli agenti di lavaggio è ridotto del 51% nella configurazione di linea convenzionale. Ciò è positivo per l'ambiente e riduce al minimo i costi di processo. La nuova generazione di polverizzatori rotativi ad alta velocità è efficiente e sostenibile in combinazione con EcoProBooth. Considerando che la verniciatura interna ed esterna può essere eseguita in un'unica cabina, non solo i tempi di cambio colore sono più brevi, ma anche i tempi di movimentazione sono inferiori rispetto al processo in linea.

Il polverizzatore rotativo ad alta velocità universale EcoBell4 Pro Ux si abbina perfettamente all'EcoProBooth, adatto per applicazioni di verniciatura delle parti interne ed esterne della scocca e dei metallizzati. Utilizza un sistema unificato tazza / anello aria di guida ed un sistema di ricarica esterno per tutte e tre le operazioni di verniciatura.

La combinazione EcoBell4 Pro Ux ed EcoProBooth consente di risparmiare fino al 91% durante i cambi di colore, riducendo la perdita di vernice ed il consumo degli agenti di lavaggio. "Si tratta di un progresso enorme. I calcoli relativi al nostro modello si basano su un impianto di verniciatura che utilizza 24 colori e vernicia 30 scocche ogni ora, 230 giorni l'anno su tre turni. La quantità di vernice risparmiata sarebbe sufficiente per verniciare ulteriori 15.600 scocche", afferma Frank Herre, Responsabile “Application Technology Development” presso Dürr.

Solo quattro robot riducono i tempi di cambio colore e di manipolazione

Il sistema comprende fino a quattro aghi principali, che soddisfano tutte le esigenze di verniciatura, dalla soluzione 4x1C per le mani di fondo alla soluzione 3x2C per i rivestimenti trasparenti. Dürr offre dieci versioni di EcoBell4, adatte a tutte le applicazioni di verniciatura per le parti esterne ed interne delle scocche, con carica diretta o esterna. Per la prima volta, questa famiglia di prodotti comprende una versione base per applicazioni standard e una versione Pro per processi speciali quali 4x1C oppure 3x2C.