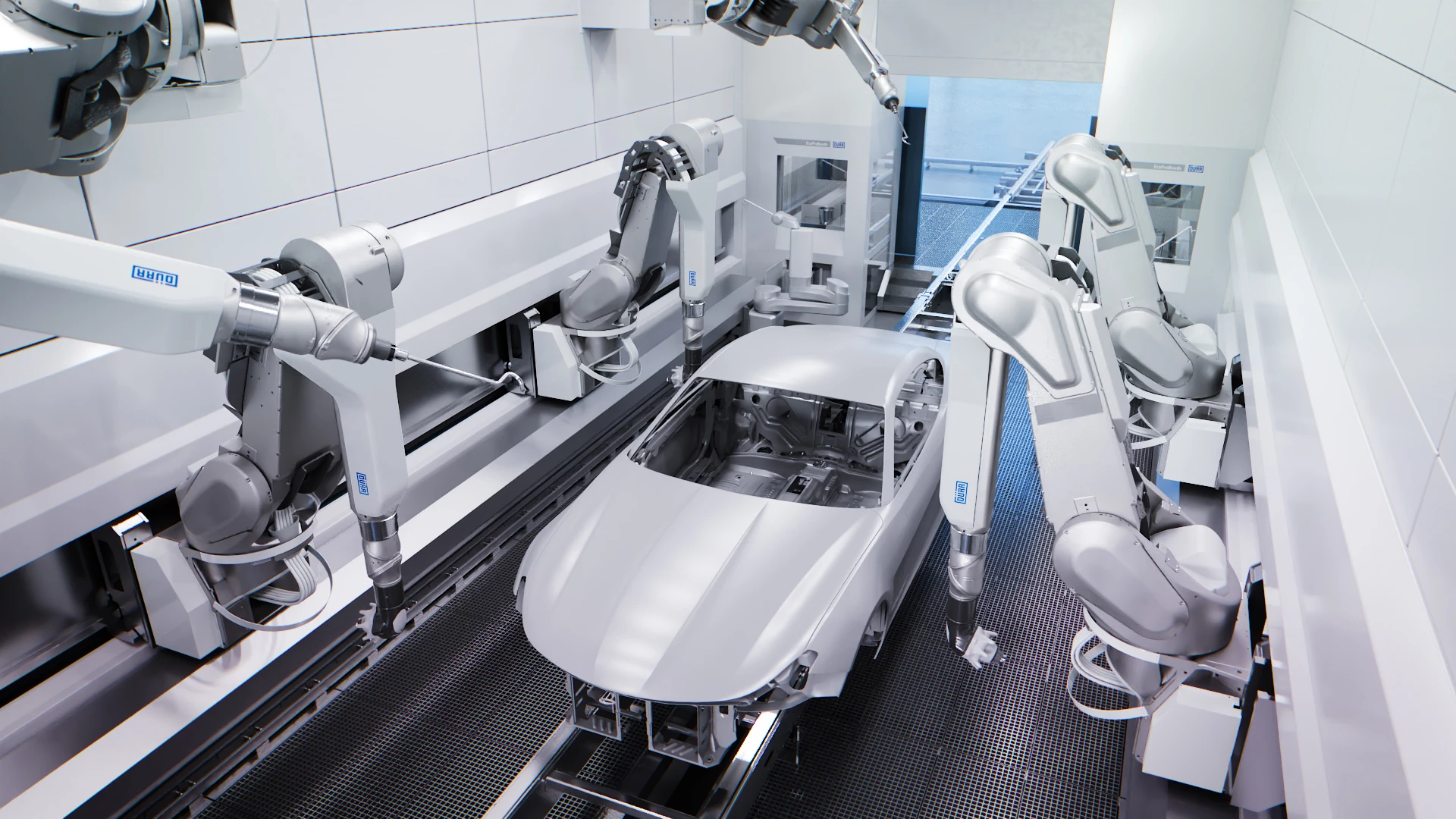

“Al giorno d’oggi, la flessibilità, l’economicità e la sostenibilità sono quello di cui i produttori hanno più bisogno. Noi veniamo incontro a queste necessità con il nostro concetto dell’impianto di verniciatura del futuro, che supera i limiti della linea di produzione rigida. Invece, circa 120 operazioni singole vengono eseguite in moduli scalabili o piccole sezioni, in parallelo e in modo precisamente coordinato a seconda dei requisiti della singola scocca”, spiega Jochen Weyrauch, CEO di Dürr. Ciò permette di aumentare facilmente le capacità e di guidare tipi di veicoli diversi attraverso il processo di verniciatura. Idealmente, anche singoli componenti possono essere lavorati nel corso del processo di produzione. Dürr ha esibito la configurazione variabile basata sui suoi nuovi prodotti, che comprendono diverse aree, dal pretrattamento all’applicazione di vernice, passando per la sigillatura delle giunzioni.

Flessibilità intelligente lungo tutta la catena di processo

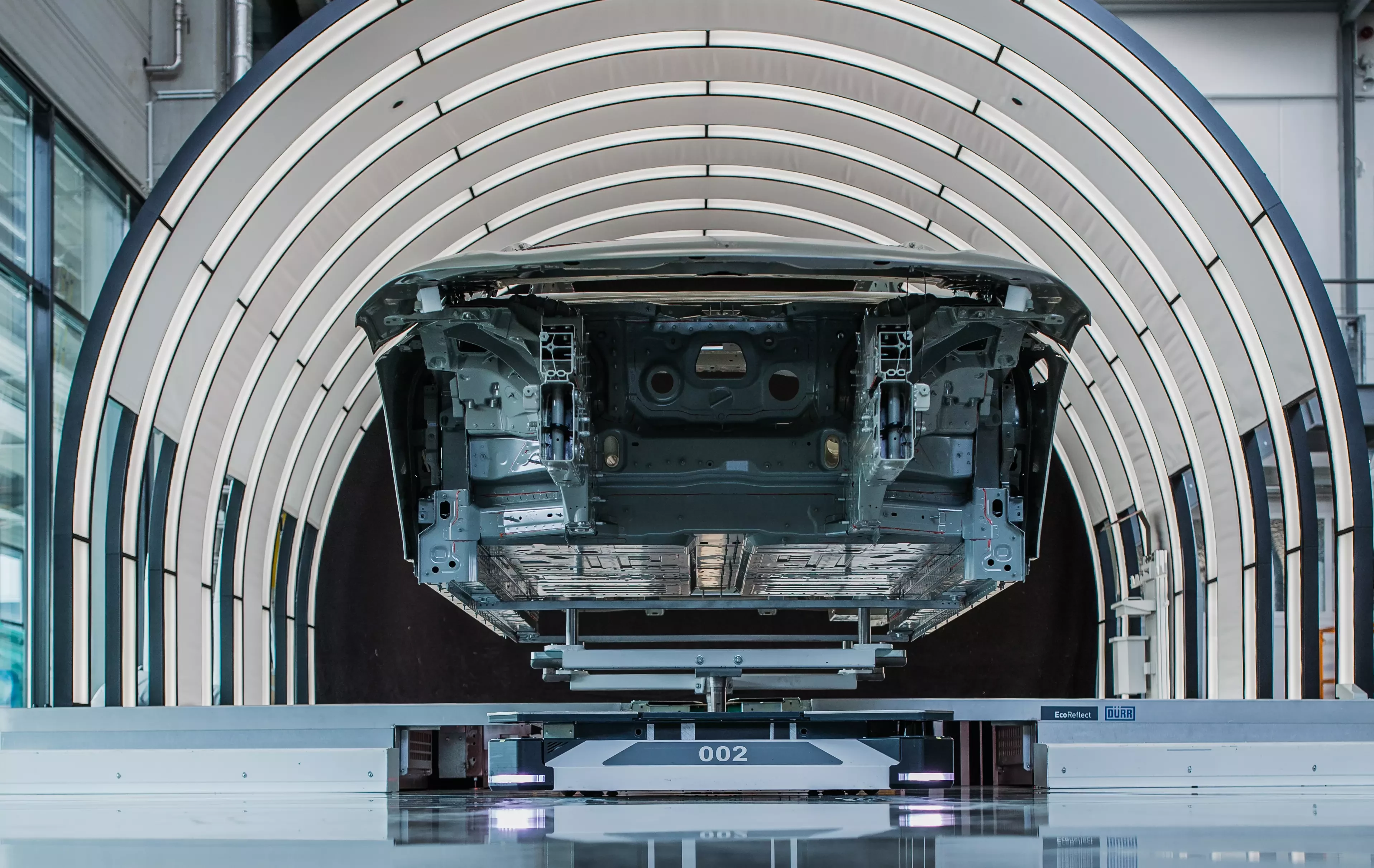

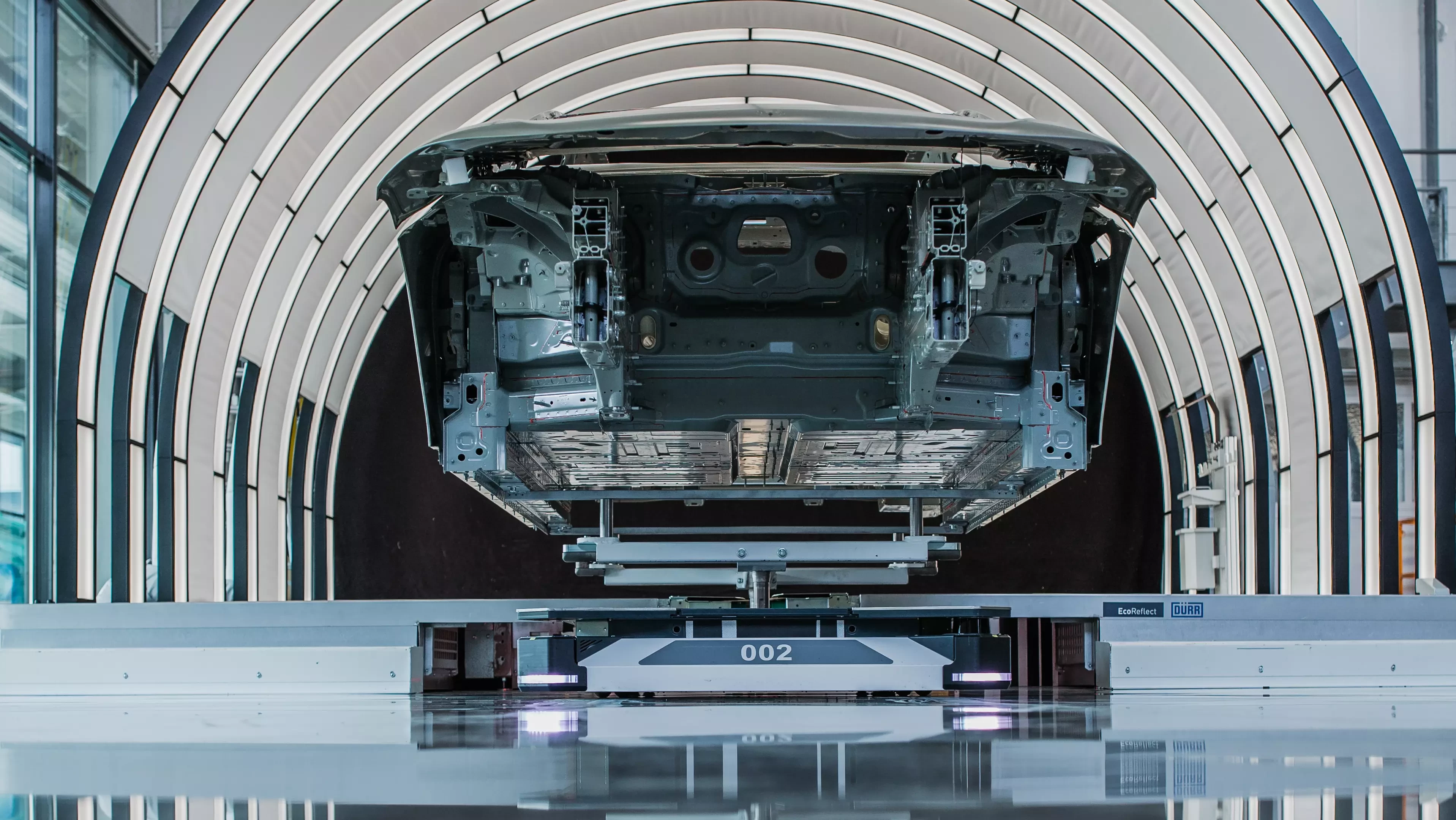

Le singole stazioni sono attrezzate su misura e utilizzano i veicoli a guida automatica EcoProFleet, i primi AGV sviluppati appositamente per gli impianti di verniciatura. In combinazione con un sistema di stoccaggio a scaffalature verticali, gli AGV costituiscono la base del controllo intelligente del flusso dei materiali lungo l’intero processo di produzione. Il software DXQcontrol controlla ogni AGV in modo così intelligente che tutti i moduli sono sempre utilizzati in modo efficiente a partire dal pretrattamento.

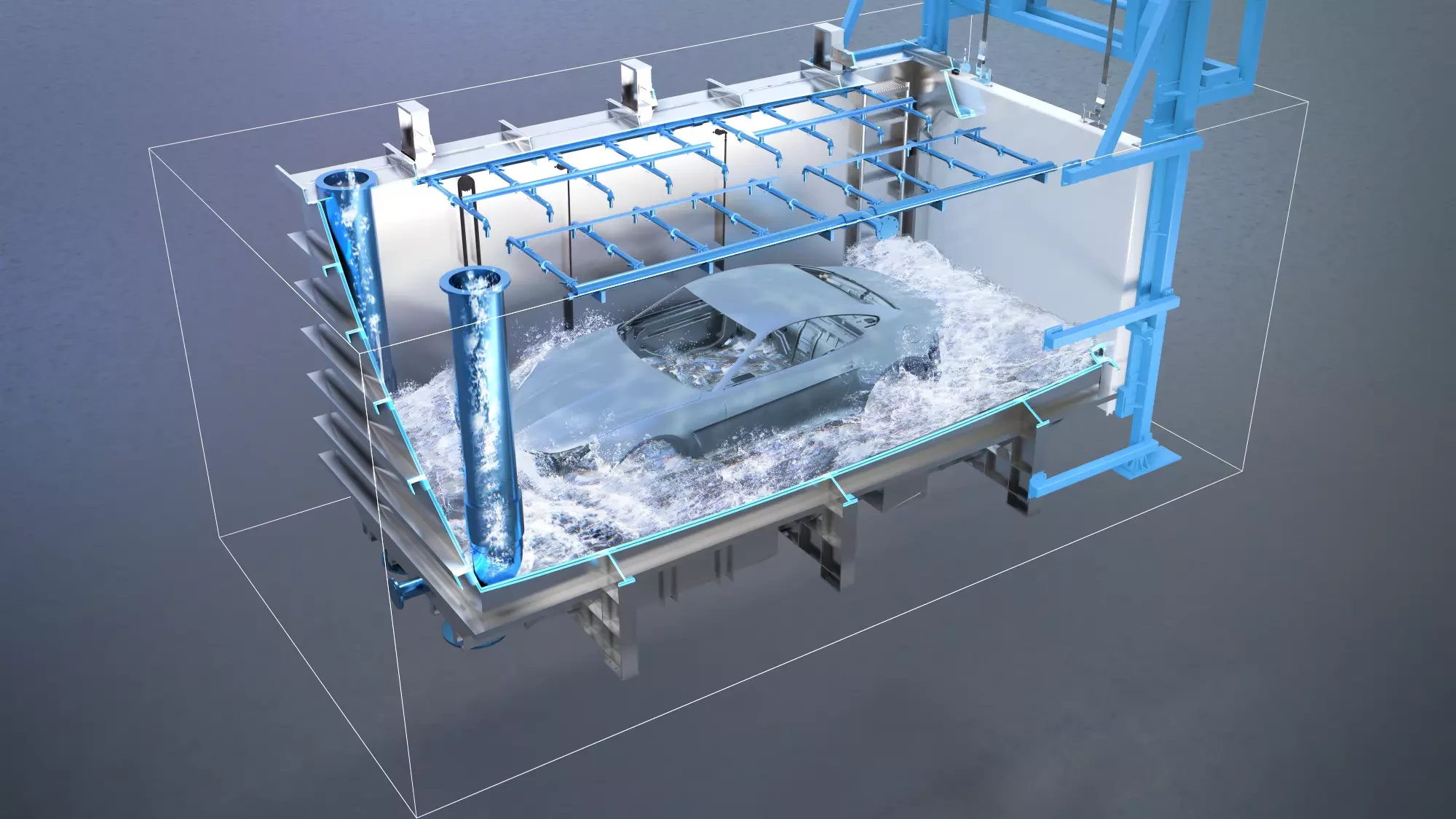

Il nuovo design modulare del sistema EcoProWet PT è basato su camere standardizzate invece che su vasche di immersione posizionate l’una dopo l’altra. Questo sistema non è solo più flessibile, ma consente anche di risparmiare molto spazio. Dürr ha ulteriormente automatizzato la tappa successiva, la sigillatura delle giunzioni, con il suo nuovo applicatore EcoSealJet Pro e con il software DXQ dotato di intelligenza artificiale (IA). L’applicatore ha reso perlopiù superflua l’applicazione manuale, anche nei punti difficili da raggiungere. Ciò consente non solo di risparmiare tempo e materiali, ma garantisce anche la massima precisione e un livello di qualità costante.

Per il processo di verniciatura vero e proprio, la configurazione del box combina l’applicazione degli strati del primer e della mano di base, ossia l’applicazione interna e le due applicazioni esterne, in una sola cabina di spruzzatura. Ciò significa che due delle tre operazioni di trasporto consuete vengono eliminate grazie all’EcoProBooth, che può anche essere utilizzato come una cabina di spruzzatura standard con la stessa attrezzatura del robot sia per la mano di base, sia per il rivestimento trasparente. L’EcoProBooth può gestire di tutto, dalle piccole automobili ai pick-up.

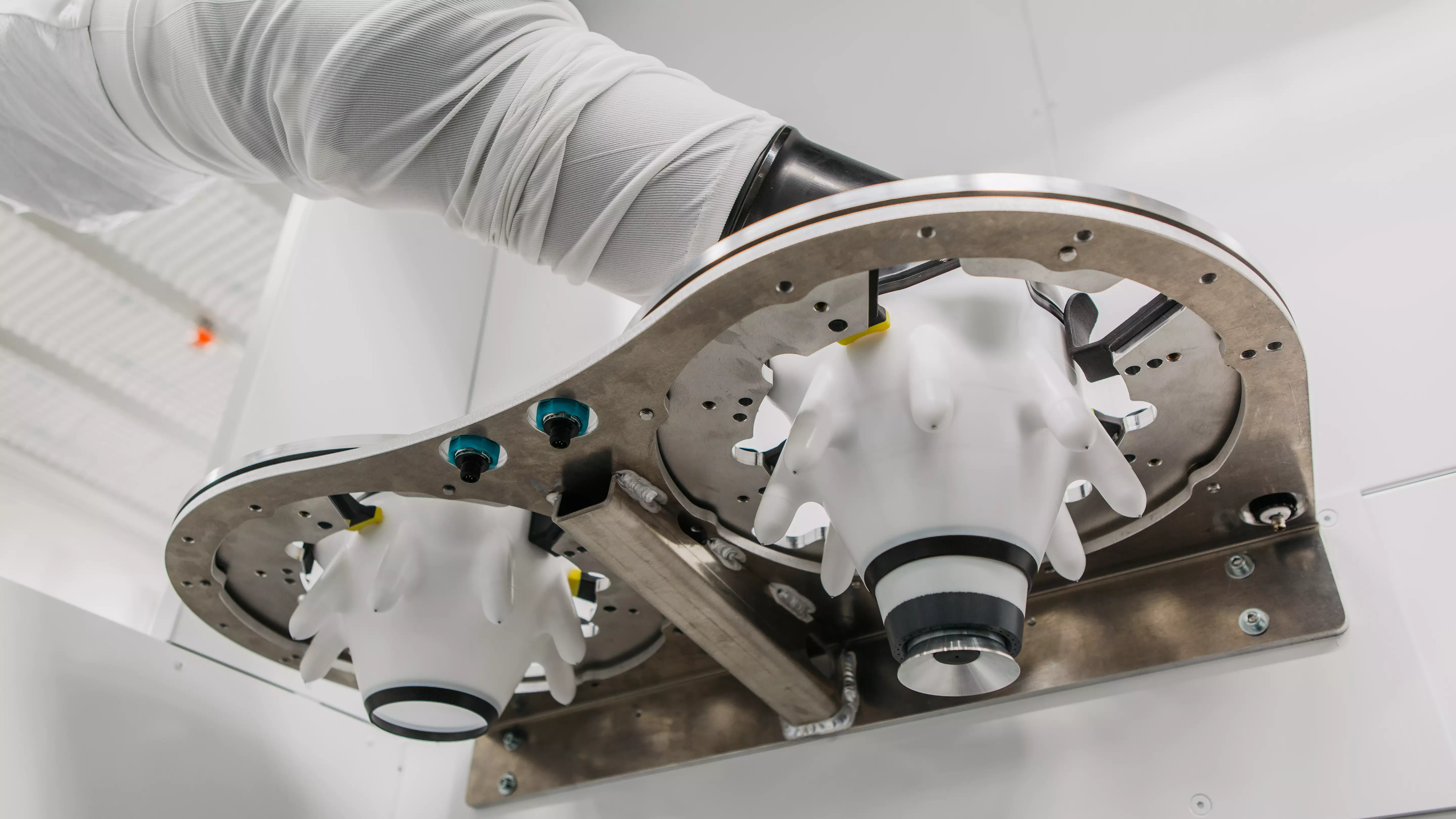

Il sistema di verniciatura senza overspray EcoPaintJet Pro è ora in grado di applicare automaticamente anche le vernici a due componenti (2K) oltre alle linee bicolori per i tetti delle automobili, ai cambi di colore, alle superfici verticali e alle applicazioni decorative di vernice. Grazie all’ultima generazione di atomizzatori EcoBell4 è possibile ridurre tempi di cambio del colore e massimizzare la qualità della pulizia automatizzata, il che consente di verniciare più unità allo stesso tempo. Alcuni dei suoi vantaggi principali sono il basso consumo di vernice e solventi, che rende la produzione più sostenibile grazie alla riduzione delle emissioni di COV, e la tecnologia RFID integrata, ideata per massimizzare la vita utile dei componenti e aumentare il tasso di successo al primo avviamento.

Intelligenza artificiale per migliore qualità e disponibilità

I prodotti software della famiglia DXQ di Dürr garantiscono la facile interazione dei singoli processi all’interno del concetto modulare e trasformano il sistema di verniciatura basato sui box in una fabbrica intelligente. Uno strumento chiave a tal fine è DXQ plant.analytics, che usa algoritmi di IA e moduli di apprendimento automatico per raccogliere e analizzare i dati dei sensori, i messaggi e le informazioni. Questa analisi aiuta i responsabili della gestione della qualità a identificare precocemente le correlazioni rilevanti e, di conseguenza, a evitare gli errori e ad aumentare il tasso di successo al primo avviamento. La funzione di feedback permette all’algoritmo di avere sempre tutte le informazioni, in modo tale da rendere le previsioni relative alla necessità della manutenzione (manutenzione predittiva) o alla qualità (previsione della qualità) sempre più precise.

“I numerosi partecipanti da tutto il mondo, molto più di 1000, e le recensioni molto positive indicano che la prima Open House virtuale ha suscitato un grande interesse. Il nostro concetto di impianto di verniciatura del futuro è un grande successo. È esattamente ciò di cui i produttori hanno bisogno”, conclude Weyrauch.