Perché alcune parti della carrozzeria presentano insolitamente gli stessi difetti di frequente? Qual è l’ultimo momento utile per sostituire il miscelatore del robot senza che si fermi improvvisamente? Per garantire un successo economico sostenibile è importante rispondere con esattezza a tali domande, poiché ogni difetto e ogni intervento di manutenzione evitato permette di risparmiare denaro o di migliorare la qualità del prodotto. “Fino ad ora c’erano pochissimi modi per trarre preventivamente conclusioni esatte riguardo alle cause dei difetti di qualità o dei guasti. Le poche opzioni precise disponibili erano comunque basate su una scrupolosa valutazione manuale dei dati o sull’apprendimento per tentativi. L’intelligenza artificiale (IA) rende questo tipo di analisi automatico e molto più accurato”, spiega Gerhard Alonso Garcia, vicepresidente di MES & Control Systems di Dürr.

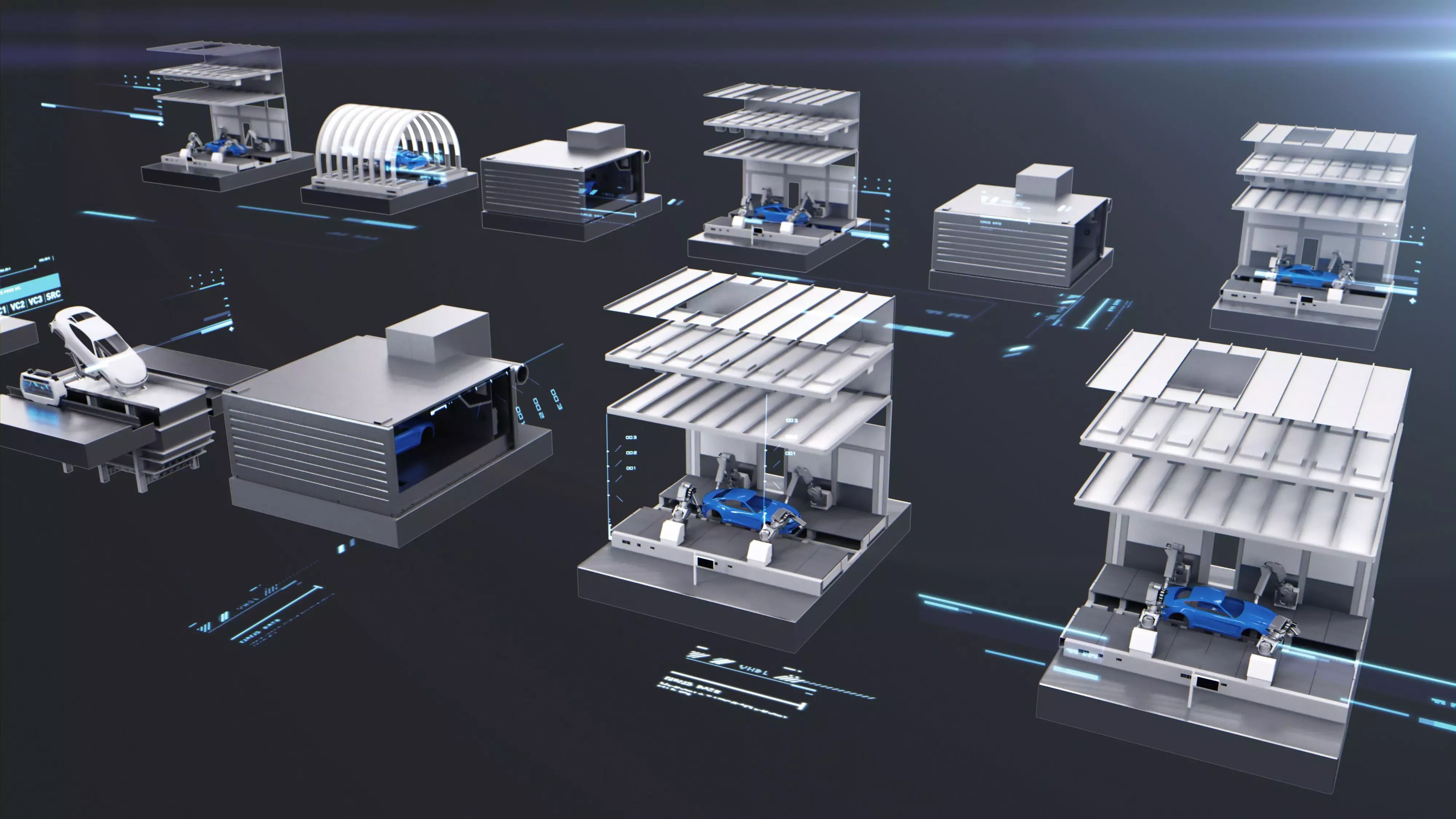

Advanced Analytics, il nuovo sistema di monitoraggio dei processi e dell’impianto dotato di apprendimento automatico, completa DXQanalyze. Questa gamma di prodotti digitali Dürr già comprendeva: i moduli Data Acquisition per l’acquisizione di dati, Visual Analytics per la loro visualizzazione e Streaming Analytics, che permette agli operatori di determinare quasi in tempo reale se la produzione presenta o meno deviazioni rispetto alle regole o ai valori nominali definiti in precedenza grazie a una piattaforma low-code.

Applicazione di IA con memoria propria

Ciò che rende unico Advanced Analytics è l’essere un modulo che combina grandi quantità di dati, tra cui i dati storici, usando l’apprendimento automatico. In senso figurato, l’applicazione di IA con apprendimento automatico ha una memoria. Ciò significa che può usare informazioni del passato per riconoscere correlazioni complesse in grandi quantità di dati e prevedere eventi futuri con grande accuratezza, basandosi sulle condizioni attuali di lavoro della macchina. Il modulo, di conseguenza, ha molte applicazioni nei reparti di verniciatura, sia a livello di componente, di processo o di impianto.

La manutenzione predittiva riduce i tempi di inattività dell’impianto

Per quanto riguarda i componenti, Advanced Analytics punta a ridurre i tempi di inattività fornendo informazioni di previsione degli interventi di manutenzione e delle riparazioni, ad esempio prevedendo il tempo di vita utile rimanente di un miscelatore o di un altro particolare. Se un componente viene sostituito troppo presto, i costi per i pezzi di ricambio e le riparazioni aumentano inutilmente; se, invece, un componente viene sostituito troppo tardi, si possono causare problemi di qualità durante il rivestimento, l'arresto della macchina o addirittura il fermo di produzione. Advanced Analytics studia gli indicatori di usura e il modello di progressione dell’usura tramite i dati del robot raccolti ripetutamente nell’arco temporale. Visto che i dati sono costantemente registrati e monitorati, il modulo di apprendimento automatico riconosce le tendenze al degrado dei prodotti basandosi sul loro uso reale e, in questo modo, calcola in modo ottimale quando dovranno essere sostituiti.

L’apprendimento automatico simula curve continue della temperatura

Advanced Analytics migliora la qualità a livello di processo identificando le anomalie, ad esempio simulando una curva di riscaldamento nel forno. Finora i produttori avevano a disposizione solamente i dati registrati dai sensori durante le misurazioni. Tuttavia, le curve di riscaldamento, che sono fondamentali per la qualità delle superfici delle scocche, possono variare a causa del deterioramento del forno durante i vari intervalli tra una misurazione e l’altra. Ciò causa dei cambiamenti delle condizioni ambientali, ad esempio della forza del flusso. “In questo momento vengono prodotte migliaia di scocche senza sapere a quale temperatura ciascuna di esse è stata riscaldata. Grazie all’apprendimento automatico, il nostro modulo Advanced Analytics simula le variazioni di temperatura in varie condizioni. Ciò fornisce ai nostri clienti una prova permanente della qualità di ogni scocca e permette loro di riconoscere le anomalie”, afferma Gerhard Alonso Garcia.

Un maggiore tasso di successo al primo avviamento aumenta l’OEE

A livello di impianto, il software DXQplant.analytics viene usato insieme al modulo Advanced Analytics per aumentare l’OEE (overall equipment effectiveness, efficacia generale dell’impianto). L’intelligenza artificiale rintraccia i difetti di sistema, come ad esempio i difetti di qualità ricorrenti in modelli o colori specifici o in singole parti della carrozzeria. Ciò permette di trarre conclusioni su quale tappa del processo di produzione può aver causato le deviazioni. Tali correlazioni tra i difetti e le loro cause permettono di aumentare il futuro tasso di successo al primo avviamento, poiché consentono di intervenire preventivamente.

Competenze industriali e digitali sapientemente combinate

Lo sviluppo di modelli di dati compatibili con l’intelligenza artificiale è un processo molto complesso. Questo perché l’apprendimento automatico non consiste solamente nel fornire quantità generiche di dati a un algoritmo “smart” che poi produce un risultato intelligente; al contrario, i segnali rilevanti (dei sensori) devono essere raccolti, selezionati accuratamente e completati tramite informazioni aggiuntive strutturate provenienti dalla produzione. Con Advanced Analytics, Dürr offre un software che supporta diverse possibilità di applicazione, fornisce l’ambiente di esecuzione dei modelli di apprendimento automatico e inizia l’addestramento dei modelli. “La difficoltà consisteva nel fatto che non esisteva un modello di apprendimento automatico generalmente valido né un ambiente di esecuzione adatto che potevamo usare. Per poter essere in grado di usare l’IA a livello di impianto, abbiamo combinato le nostre conoscenze in materia di ingegneria industriale e meccanica con quelle dei nostri esperti della Digital Factory. Il risultato è la prima soluzione di IA per gli impianti di verniciatura”, spiega Gerhard Alonso Garcia.

Conoscenze interdisciplinari necessarie

Advanced Analytics è stato sviluppato da un team interdisciplinare fatto da data scientist, ingegneri informatici ed esperti in materia di processi. Dürr ha anche collaborato con diverse case automobilistiche leader del mercato. Ciò significa che i programmatori avevano a disposizione dati di produzione reali e di ambienti “beta site” in operatività per diversi casi di applicazione. Per prima cosa, gli algoritmi sono stati affinati in laboratorio grazie a una grande quantità di casi test. Successivamente, gli algoritmi hanno continuato l'auto apprendimento in produzione, durante il funzionamento reale dell’impianto, adattandosi automaticamente alle condizioni ambientali e di utilizzo. La fase “beta” è stata recentemente completata con successo e ha dimostrato l’immenso potenziale dell’IA.